北京鸿润宝顺科技有限公司在产品销售过程中,经常碰到客户咨询在发酵过程中轻度染菌的问题。本文将对这一问题产生的原因一一进行阐述,并给出解决思路,希望能对有相关困扰的客户给予帮助。

在发酵的过程中,轻度染菌会影响到本批发酵产品的单位和收率,还可能会为下批生产埋下继续染菌的祸根,严重的染菌除严重影响产品产量和质量外,极可能造成生产不能有序进行或无法进行。尤其是发酵罐处在发酵的最末阶段,其染菌直接影响到产品优劣和得率。

一、物料因素造成染菌

1.1物料在存放中变性

由于库房条件所限,物料在存放中会受到挤压、受潮而结块,这些块状固体物在消毒当中蒸汽难以穿透,从而有可能造成染菌。物料还会在存放中出现发霉而造成染菌的情况,这样即使该批发酵液运转下去也会影响产品质量。

1.2培养基中豆油对消毒质量的影响

抗生素发酵常将食用豆油作为碳源和消泡剂,其用量较大,当进行消毒时会在杂菌菌落周围形成一层油膜而起到屏障作用,难以消透,这就需要有较高的温度和压力将其破碎以达到彻底灭菌的目的。

1.3原料产地不同

不同的产地,其原料的优劣、主要成分含量、pH值及粒度等指标都是不同的。频繁变换原料产地,会造成消毒困难,同时原料产地的变更会影响发酵水平。

二、设备因素造成染菌

结构符合生产工艺要求,制作精细的发酵罐是保证生产正常运行的前提,及时检修是保证生产顺利、有序进行的必要措施。

2.1罐内设备对消毒的影响

发酵罐内挡板、蛇管、支架等部件的合理尺寸,合理安装,搅拌桨类型的合理选用是保证发酵罐罐内状态的必须因素。

罐内部件因素造成染菌,在实践当中经常会遇到罐内部件出现脱落、受损而使消毒工作不能顺利进行的情况;瓦套紧固、放置不当造成死角而使罐内消毒后有杂菌;蛇管出现渗漏;罐底加强板焊缝裂开出现死角而染菌;轴封不严;空气环流管上的小气孔被堵使其内部存在残料而导致染菌等情况。

2.2罐体外设备因素造成染菌

靠罐阀门是直接接触发酵液的,这类阀门因承压关系易出现泄漏或料液倒流而结垢、垫片受损程度大、紧固螺帽脱落及密封圈破损等情况,而这些情况若不及时解决极可能造成染菌。

移种管路由于使用频繁,其中会有积料,而这些积料在下次管道消毒时会积于移种二道阀,也可能会使移种管路抗生素阀堵塞而造成管道消毒不彻底,从而导致发酵罐染菌。

三、蒸汽(空气)因素导致染菌

3.1蒸汽因素造成染菌

蒸汽主要有3种,即饱和蒸汽、不饱和蒸汽和过饱和蒸汽。饱和蒸汽指蒸汽温度和压力达到热力学平衡,蒸汽当中最后一滴水恰好完全转变为气态。其热量较高,潜热较大,具有较强的穿透能力,是生产中理想的蒸汽状态;不饱和蒸汽即饱和蒸汽中带有水分,常由于输送中能量损失而形成,热量较低,穿透力差;过饱和蒸汽即饱和蒸汽温度继续升高形成(压力不变时),它虽有高于饱和蒸汽的温度但穿透力很差。所以蒸汽的优劣是灭菌的关键之一,如果生产企业所用热电厂蒸汽一直不稳定,时有过热和不饱和情况产生,会造成消毒工作不能正常进行,灭菌效果不佳,染菌机会倍增。

3.2空气因素的影响

以前采用的油润滑空压机,其压缩产生的高温使润滑油带入空气对过滤器造成污染,严重者进入发酵罐造成染菌,同时由于压缩效果不佳常有水带入管道,油水会使过滤器效能降低染菌率很高。空气管路的清洁铸铁管道带锈严重地损害了各级过滤器膜芯,使公司在经济上受损,使发酵水平受限,染菌由此而多。

四、人为因素的影响

人为因素在染菌上占有一定的比重,所以在科学的生产工艺条件下规范人员的操作,制定合理的岗位操作规程并严格执行,是保证生产的必要措施。其前提是增强员工的责任心,消毒工作要求员工百密不疏、精心细致地操作,做到责任心与技能并重。

五、解决染菌的途径

5.1物料方面

物料应存放于干燥通风之处,严格控制库内温度、湿度避免受潮变质,同时应有足够的空间存放物料,并且做到“先入先出”,免于长期密集堆压而结块、发热变坏;把控来料质量,稳定产地,级别要合乎标准。

控制合适的打料体积,打料体积过小,装料系数低,发酵总亿下降;打料体积过大,易出现泡沫顶罐引起跑料、染菌,造成损失。

5.2设备方面

严密检查罐内部件的密封性、紧固性,防止检修不到位造成的生产事件,应仔细检查蛇管是否有渗漏,避免严重染菌。

检查各支管、法兰、阀门(尤其是靠罐阀门)的严密度及通畅情况;检查阀座、阀芯有无焦化物和料液存在,若有应及时彻底清除,避免杂菌滋生,引起染菌。

及时清除罐内档板背后、搅拌轴底瓦支架、蛇管靠罐壁面及其支架底部等死角;罐外自控补料系统进排汽不到的死角。

定期做好罐体与靠罐部件、自控补料系统和移种管路的严密性检查工作,可以保证实罐灭菌、移种及补料过程的无菌性,也为纯种发酵过程增加安全系数。

5.3空气(蒸汽)方面

空气系统定期检查、清扫、更换预过滤器,中高效过滤器芯,辅以相应的检测手段,使之始终保持性能良好稳定;对高效过滤器进行高温灭菌频次不宜过高;更换各级过滤器芯应集中完成,以减少空气压力、流量不稳定造成的染菌机会;考虑气候因素,各级过滤器和空气管道上的排气阀应保持畅通,以免积水而滋生杂菌。

蒸汽质量的保证抗生素实罐灭菌要求总蒸汽压力不得低于0.400 Mpa,移种管路灭菌时末端压力不得低于0.250 Mpa。实罐灭菌要求各路进汽依据管道尺寸、蒸汽压力尽量做到平衡,避免进汽不均,罐内局部温度不同而影响灭菌效果。要根据不同的蒸汽类型,总结不同的灭菌方法,使培养基得到良好的灭菌。

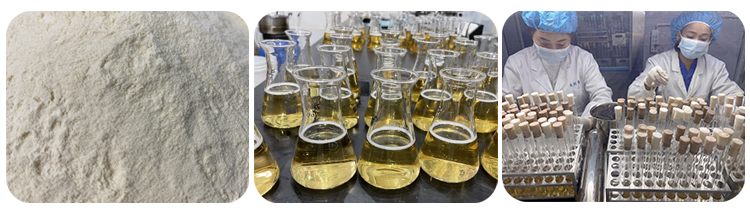

另外发酵原料的选择也很重要。选择优质的发酵原料,其本身杂菌含量少,产品质量稳定、批次间差异少,对降低发酵罐中染菌的几率有很大帮助。北京鸿润宝顺科技有限公司从事微生物发酵氮源生产已经15年,业内口碑良好,产品质量稳定,是业内客户的最佳选择,期待与新老客户携手发展,共创未来!